郑州国钧电子技术有限公司

主营:淬火设备,热处理设备,透热锻造设备,熔炼炉,感应加热设备,拆卸热装设备,焊接设备

主营:淬火设备,热处理设备,透热锻造设备,熔炼炉,感应加热设备,拆卸热装设备,焊接设备

1435

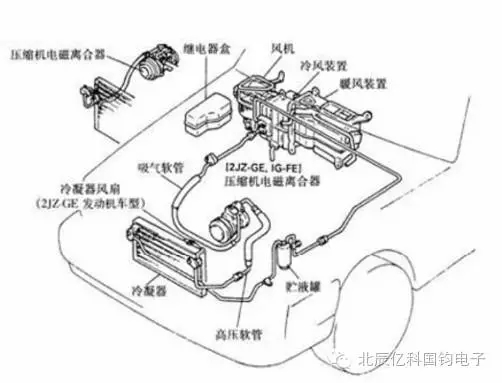

1.汽车空调系统介绍

汽车空调一般主要由压缩机、电控离合器、冷凝器、蒸发器、膨胀阀、贮液干燥器、管道、冷凝风扇、真空电磁阀、怠速器和控制系统等组成。汽车空调分液器、高压管路和低压管路。高压侧包括压缩机输出侧、高压管路、冷凝器、贮液干燥器和液体管路;低压侧包括蒸发器、积累器、回气管路、压缩机输入侧和压缩机机油池。

2.需要钎焊的零件

由于对重量的限制,小型车空调系统中金属部件和管件多采用铝合金材料

3.材料焊接性能分析

铝合金相对其他合金较难钎焊,主要原因为:

(1)在于其容易在表面形成一层较为致密的氧化膜。这层氧化膜的性质非常稳定,覆盖在工件表面会阻碍焊料在工件表面润湿,从而影响钎焊质量。铝合金表面氧化膜的熔点很高,并且在500~600℃的钎焊温度下,氧化膜的厚度会剧增至室温下的20~40倍左右,严重阻碍钎料和母材的润湿和结合。这也是铝合金在钎焊过一次后难以再补焊的主要原因。

(2)在对铝合金进行硬钎焊时,由于钎料的熔点与铝合金的熔点相差不大,所以必须严格控制钎焊温度,否则容易导致工件烧坏的现象。

应当指出的是,材料的钎焊性能是无法改变的,但我们可以通过改善钎焊工艺来提高钎焊质量。

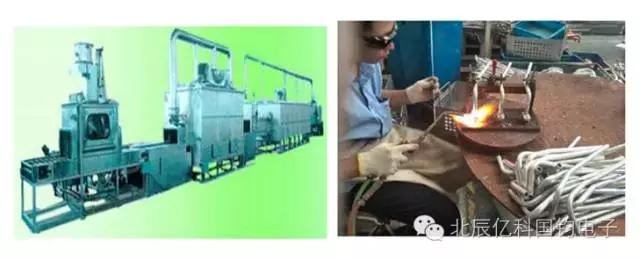

4.工艺现状描述

由于汽车空调铝制配件存在配件种类多,数量不一致等特点,该焊接工艺难以采用炉中钎焊,目前,普遍采用人工火焰钎焊。

缺点:高温、眩光、噪音、烟气、高前度劳作等

5.感应钎焊应用思路

感应钎焊是众多钎焊方法中的一种,他不是通过热辐射来加热金属,而是利用电磁感应原理使金属自身产生热量。这种加热方法的能量利用率高并且加热迅速,且仅适用电能,具有低能耗,低污染,低危害等特点,从而受到广泛的关注。

多年以来,受到设备精度、控制方法的制约,感应钎焊在铝件焊接应用情况不理想。

北辰亿科将用一种“压板”工件感应钎焊作为案例,介绍全数字感应加热系统在汽车空调铝制配件焊接工艺中的成功应用。

6.待焊产品

管接头是一个空心的铝质接头,且铝管与接头尺寸相差较小。在吸收同等能量的情况下,接头比铝管的发热量要少。在设计感应器时要考虑到接头盒铝管的均匀加热,即同时达到钎焊温度。同时要考虑工件在生产过程中的生产效率、放入和取出方式。综合这两点因素,设计了一个圆形三圈双工位感应器(即一台设备可同时焊接两支管接头)。

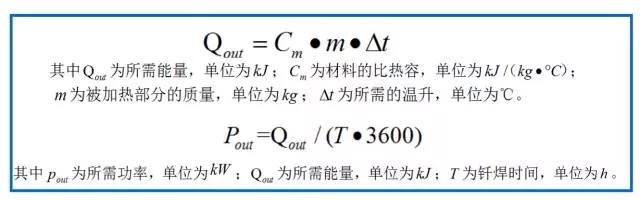

7.电源选择

根据计算推算我们选用的电源为DIH-40全数字高频电源

8.焊料规格计算

选择:牌号为4047铝硅焊料及相对应的焊剂

1.钎料的熔点必须比母材熔点低。

2.钎焊熔化后能够很好的在母材表面润湿、流动。

3.能够与母材结合形成牢固的接头

4.成分稳定、无害、无害。

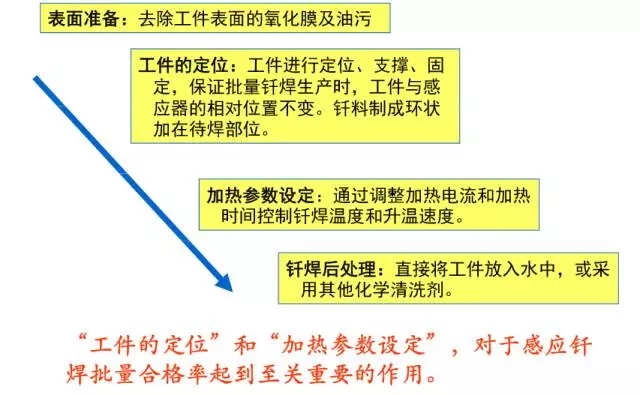

9.钎焊工艺分析

10.自动参数调整

自动加热模式总共分为五段,电流逐段递减,这样可以保证加热均匀的前提下提高升温速度,防止工件在高温段过烧

11.经济效益对比(1)-能源消耗

| 火焰钎焊 | 感应钎焊 | ||

| 能源名称 | 液化气 | 氧气 | 电 |

| 每小时消耗量 | 4.7KG | 4立方米 | 8度 |

| 工作时间比例 | 高标准 | 高标准 | 60% |

| 核算单价 | 8.68元/KG | 0.8/立方米 | 1元/度 |

| 日花费(8小时) | 352元 | 64元 | |

| 年花费(300天) | 10.6万 | 1.9万 | |

节能:10.6-1.9=8.7万元

12.经济效益对比(2)-焊材消耗

| 焊材 | 手工焊接 | 高频钎焊 |

| 焊料形态 | 条状 | 环状 |

| 每公斤所焊数量 | 约2800个 | 约4000个 |

按照以上计算,焊1000个管接头:

手工焊接需花费1000*180/2800=64.3元

高频钎焊需花费1000*180/4000=45元

省料:(64.3-45)/64.3=30%

13.经济效益对比(3)-生产效率

|

焊接方式 |

手工火焰焊接 | 高频自动钎焊 |

| 生产规格 | 单管接头 | 单管接头 |

| 节拍 | 240支/小时 | 240支/小时 |

| 生产效率(8小时) | 1920支 | 1920支 |

| 人员配置 | 1人 | 1人 |

| 人员要求 | 火焰焊工(上岗证) | 普通操作工 |

焊接工艺设备化,降低对人工技术的依赖,可由普通操作工代替持证火焰焊工,较少安全和持证年审对企业的负担。

在小工件,少管路时,感应钎焊优势并不明显。但是感应钎焊焊接过程是设备自动焊接人工无需操作,利用焊接时间可以操作另一台设备,这样可以进一步提高产品质量。

1093

08-23

1435

05-08

1355

03-18

1562

11-07

1689

05-03

1970

05-03

1163

04-28